驅(qū)動電機(jī)及系統(tǒng)產(chǎn)業(yè)的總體情況

根據(jù)中國汽車工業(yè)協(xié)會的數(shù)據(jù),2018年我國新能源汽車產(chǎn)銷量分別完成127萬輛和125.6萬輛�,較上年同期分別增長59.9%和61.7%,連續(xù)多年保持高速增長����。數(shù)據(jù)表明�,汽車動力電動化已成為汽車行業(yè)必然趨勢�,新能源汽車市場形勢仍將持續(xù)保持快速發(fā)展。

驅(qū)動電機(jī)是新能源汽車核心關(guān)鍵部件���,在我國“三縱三橫”的研發(fā)布局和多年國家科技項目的支持下�����,我國新能源汽車驅(qū)動電機(jī)系統(tǒng)技術(shù)和產(chǎn)業(yè)伴隨國家新能源汽車同步快速發(fā)展���。

從多年來我國新能源汽車主要配套供應(yīng)商分布看��,我國自主驅(qū)動電機(jī)始終占據(jù)絕對份額����,僅有極少數(shù)幾個乘用車車型采用外資企業(yè)提供的驅(qū)動電機(jī)系統(tǒng),我國已經(jīng)形成了從驅(qū)動電機(jī)����、電機(jī)控制器、變速器�、電驅(qū)動總成、主要關(guān)鍵材料和關(guān)鍵器件的完整產(chǎn)業(yè)鏈����,并全部實現(xiàn)了國產(chǎn)化。

以中汽協(xié)2018年統(tǒng)計數(shù)據(jù)為例��,我國自主配套驅(qū)動電機(jī)��、電機(jī)控制器和電驅(qū)動總成的比例達(dá)到95%以上���。從產(chǎn)業(yè)規(guī)模看�����,我國新能源汽車公告中驅(qū)動電機(jī)和電機(jī)控制器生產(chǎn)企業(yè)達(dá)到200余家�,前20位生產(chǎn)企業(yè)的驅(qū)動電機(jī)和電機(jī)控制器產(chǎn)品占總量的比例達(dá)到70%以上��;特別是在新能源公交客車�、純電動卡車和純電動物流車應(yīng)用領(lǐng)域�,幾乎全部由本土供應(yīng)商配套。

驅(qū)動電機(jī)及系統(tǒng)技術(shù)發(fā)展情況

1���、驅(qū)動電機(jī)及系統(tǒng)技術(shù)發(fā)展特點

1)高速度���、高密度、高效率���、低噪音和低成本是新能源驅(qū)動電機(jī)的重點發(fā)展方向����,扁導(dǎo)線繞組成為提升轉(zhuǎn)矩和功率密度以及效率的主要手段�����,是面向2020年量產(chǎn)電機(jī)的工藝路線重點方向之一��。

近年來���,我國驅(qū)動電機(jī)在功率密度�、系統(tǒng)集成度、電機(jī)最高效率和轉(zhuǎn)速��、繞組制造工藝�����、冷卻散熱技術(shù)等方面持續(xù)進(jìn)步�,與國外先進(jìn)水平并駕齊驅(qū);同時���,我國驅(qū)動電機(jī)研究開始延伸至振動噪音和鐵磁材料層面����,進(jìn)一步提升驅(qū)動電機(jī)的設(shè)計精度���、工藝制造水平以及產(chǎn)品質(zhì)量��。

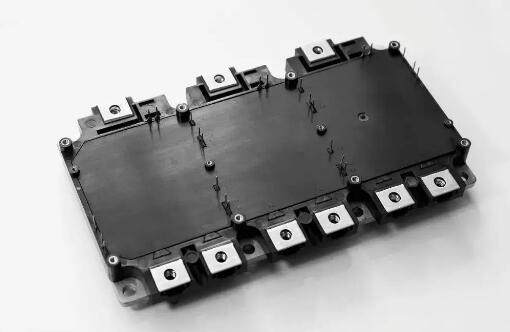

2)在電機(jī)控制器本體技術(shù)方面�,通過持續(xù)進(jìn)行集成化設(shè)計與多種控制器的功能集成����,我國電機(jī)控制器集成度和功率密度水平持續(xù)提升��。在電機(jī)控制器產(chǎn)品方面,我國采用電力電子集成優(yōu)化設(shè)計技術(shù)�,將汽車級功率模塊、超薄膜電容器與復(fù)合母排�、高效散熱器以及功率部件連接件的優(yōu)化設(shè)計,進(jìn)一步提升了電機(jī)控制器本體功率密度����,從8kW/L提升至12~16kW/L。IGBT芯片雙面焊接與模塊雙面冷卻技術(shù)��、電力電子集成技術(shù)是不斷提升電機(jī)控制器集成度��、功率密度和效率的主要技術(shù)發(fā)展方向�。

結(jié)合我國“十三五”科技部重點研發(fā)計劃新能源汽車重大專項實施,上海電驅(qū)動����、上海大郡、中車時代等推出了自主開發(fā)出了車用IGBT芯片���、雙面冷卻IGBT模塊封裝和高功率密度電機(jī)控制器����,我國高密度電機(jī)控制器技術(shù)水平迅速追趕國際先進(jìn)水平。

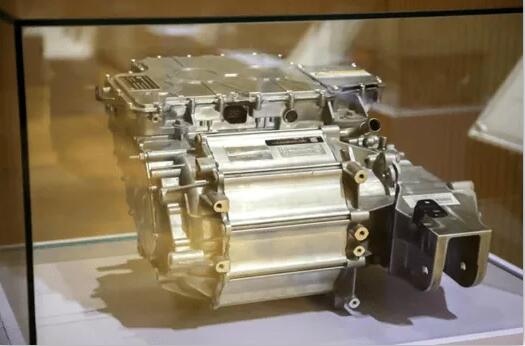

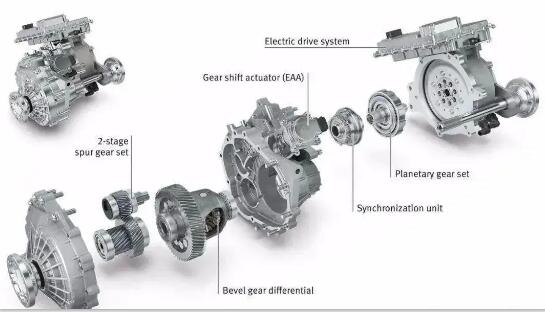

3)在電驅(qū)動總成方面���,通過將驅(qū)動電機(jī)、電機(jī)控制器��、減速器一體化集成���,進(jìn)一步提升了電驅(qū)動總成系統(tǒng)的集成度�,成為純電動乘用車動力總成技術(shù)方向之一��。采用一體化電驅(qū)動總成可省去三相交流電纜和接插件�,又大幅度提升系統(tǒng)可靠性����;同時�,通過將驅(qū)動電機(jī)與減速器直接集成為通用模塊化產(chǎn)品�����,一方面可以進(jìn)一步降低總成體積和重量�����,另一方面通過集成化和精細(xì)化的匹配���,提升電驅(qū)動總成的NVH水平�����。

近年來�,我國自主研制的應(yīng)用于乘用車的電驅(qū)動一體化總成開發(fā)成功并應(yīng)用于國內(nèi)多個新能源乘用車進(jìn)行試驗驗證�,多個企業(yè)開發(fā)了電驅(qū)動總成產(chǎn)品。

2�、驅(qū)動電機(jī)及系統(tǒng)主要技術(shù)突破點

1) 在高密度驅(qū)動電機(jī)方面,我國主要電機(jī)研制企業(yè)如上海電驅(qū)動���、精進(jìn)電動�����、中車時代電動����、蘇州匯川、安徽巨一自動化�、比亞迪、華域電動等等紛紛開發(fā)出功率密度達(dá)到3.8~4.6kW/kg的樣機(jī)和產(chǎn)品���,最高轉(zhuǎn)速達(dá)13000~16000pm����,并實現(xiàn)了電驅(qū)動一體化集成���,電機(jī)冷卻方式涵蓋水冷和油冷多種類型����,技術(shù)指標(biāo)達(dá)到國際先進(jìn)水平�����。

同時,華域汽車為上汽EDU二代電驅(qū)動總成和純電動汽車平臺配套驅(qū)動電機(jī)采用扁導(dǎo)線����,同時與麥格納成立合資公司為大眾MEB平臺配套扁導(dǎo)線感應(yīng)電機(jī);精進(jìn)電動依托國家重點研發(fā)計劃專項開發(fā)了高速乘用車扁導(dǎo)線電機(jī)樣機(jī)��;上海電驅(qū)動將扁導(dǎo)線技術(shù)應(yīng)用于48VBSG電機(jī)總成���,為上汽通用混合動力汽車配套。

另外��,精進(jìn)電動還開發(fā)出轉(zhuǎn)矩密度達(dá)到20.3Nm/kg的商用車直驅(qū)電機(jī)�����,北京佩特來應(yīng)用扁導(dǎo)線技術(shù)開發(fā)了3500Nm外轉(zhuǎn)子直驅(qū)電機(jī)��,天津松正�����、菲仕電機(jī)也報到開發(fā)出了商用車扁導(dǎo)線直驅(qū)電機(jī)���,我國商用車電機(jī)技術(shù)水平總體達(dá)到國際先進(jìn)水平���。

2) 在高密度電機(jī)控制器方面��,上海電驅(qū)動聯(lián)合上海道之�,采用芯片雙面焊接工藝和電力電子功率組件的直焊互連工藝��,研制出峰值功率125kW高密度電機(jī)控制器�����,30s功率密度達(dá)到17.5kW/L�,10s峰值功率密度達(dá)到23.1kW/L;中車時代電氣采用自主IGBT芯片���、雙面焊接與雙面冷卻技術(shù)�����、自主驅(qū)動芯片和電力電子集成封裝技術(shù)��,開發(fā)出600A/750V雙面散熱模塊及組件產(chǎn)品����,基于雙核MCU(微處理器)芯片開發(fā)出功率密度達(dá)到20kW/L以上的電機(jī)控制器�����;上海大郡聯(lián)合上海道之采用雙面焊接模塊與雙面水冷結(jié)構(gòu),通過功率組件的模塊化組合��,開發(fā)出輸入功率達(dá)到260kW���,電機(jī)控制器功率密度達(dá)到23.5kW/L����,雙電機(jī)控制器與國外同類雙控制器產(chǎn)品相比較��,功率密度指標(biāo)相當(dāng)�。

3) 在電驅(qū)動總成方面����,上海電驅(qū)動、精進(jìn)電動��、中車時代�����、匯川技術(shù)�、上海大郡��、巨一自動化�����、深圳比亞迪等均開發(fā)了集成電機(jī)�、控制器和減速器的一體化總成���,總成峰值

功率95~150kW��,總成輸出轉(zhuǎn)矩3200~3900Nm����,總成輸出轉(zhuǎn)速1200~1500rpm��。

同時,我國重慶青山�、株洲歐格瑞、上海汽車變速器等已開發(fā)出了最高轉(zhuǎn)速12000rpm的高速減速器�����。其中�����,上汽變速器開發(fā)了最高轉(zhuǎn)速達(dá)到16000rpm高速減速器���,我國高速減速器(大于12000rpm)技術(shù)和產(chǎn)品正在快速追趕國外先進(jìn)水平����。

4) 在輪轂電機(jī)自主開發(fā)方面��,中國汽車工程研究院與上海電驅(qū)動合作�����,聯(lián)合開發(fā)電動輪總成樣機(jī)�����,采用拼快式定子鐵心�����、超短端部繞線和雙面水冷結(jié)構(gòu)技術(shù)�����,轉(zhuǎn)矩密度達(dá)到20.6Nm/kg���,功率密度達(dá)到2.1kW/kg�,相同功率和轉(zhuǎn)矩指標(biāo)的電機(jī)重量和尺寸均減輕30%以上��。

在商(參數(shù)|圖片)用車電動輪領(lǐng)域���,深圳比亞迪����、宇通客車�����、安凱客車先后研發(fā)并產(chǎn)業(yè)化輪邊和輪轂電機(jī)驅(qū)動的新能源客車����,在新能源客車應(yīng)用方面取得了良好的效果��。同時����,我國在輪轂電機(jī)和電動輪方面的產(chǎn)業(yè)并購加快�,浙江亞太機(jī)電、浙江萬安科技����、湖北泰特機(jī)電等多家企業(yè)與國外廠商通過合資,快速推動分布式驅(qū)動產(chǎn)業(yè)發(fā)展��。

5) 在驅(qū)動電機(jī)系統(tǒng)產(chǎn)業(yè)鏈方面���,我國電驅(qū)動系統(tǒng)產(chǎn)業(yè)聯(lián)盟持續(xù)發(fā)展��,聯(lián)盟產(chǎn)品涵蓋了硅鋼����、磁鋼���、絕緣材料、高速軸承、IGBT器件�����、碳化硅器件����、膜電容器、傳感器�、集成芯片等關(guān)鍵上游材料和器件,聯(lián)盟在高密度電機(jī)控制器�、全碳化硅電機(jī)控制器、高密度驅(qū)動電機(jī)�����、電驅(qū)動總成等方面取得進(jìn)展,在核心零部件方面推動研發(fā)與驗證����,有望進(jìn)一步提升我國零部件自主競爭力。

我國驅(qū)動電機(jī)系統(tǒng)技術(shù)差距及技術(shù)發(fā)展趨勢

從國內(nèi)外新能源汽車驅(qū)動電機(jī)系統(tǒng)技術(shù)發(fā)展趨勢看��,朝著集成一體化�����、永磁高效化、數(shù)字智能化方向發(fā)展����,并根據(jù)驅(qū)動電機(jī)和電機(jī)控制器本體技術(shù)方向,分解為不同技術(shù)發(fā)展領(lǐng)域�。

1、 在驅(qū)動電機(jī)方面����,以不斷提高材料利用率、不斷提升電機(jī)與整車工況效率匹配以及提升電機(jī)品質(zhì)和降低成本為主要技術(shù)發(fā)展方向����。我國驅(qū)動電機(jī)在功率密度、轉(zhuǎn)速���、效率等關(guān)鍵技術(shù)指標(biāo)與國外相當(dāng)�����,在扁導(dǎo)線制造工藝方面有一定積累�����;同時加大低重稀土永磁材料�、耐電暈?zāi)透邷亟^緣材料��、高強(qiáng)度高熱導(dǎo)耐高溫絕緣材料及骨架�、直接油冷電機(jī)材料的兼容性、高導(dǎo)磁低損耗材料替代應(yīng)用問題的研究��。

2�����、 在電機(jī)控制器方面����,技術(shù)發(fā)展方向是更高功率密度和更高效率,雙面焊接與單面/雙面冷卻是電機(jī)控制器主流封裝工藝技術(shù)�����;我國如嘉興斯達(dá)(上海道之)���、中車時代電動���、深圳比亞迪等在IGBT功率模塊封裝、控制器系統(tǒng)級工程化集成能力提升很快���,部分自主IGBT模塊已經(jīng)實現(xiàn)量產(chǎn)���。電力電子晶圓和芯片��、相關(guān)集成電路(IC)等方面材料�、技術(shù)和工藝��、產(chǎn)品有待加強(qiáng)�����,在國產(chǎn)IGBT晶圓應(yīng)用方面我國正在加速推進(jìn)�。

3、 電驅(qū)動一體化總成是乘用車領(lǐng)域一個明確的產(chǎn)品發(fā)展方向�����,我國起步與國外基本同步����,我國有多個企業(yè)推出了電驅(qū)動總成產(chǎn)品,上海汽車變速器研發(fā)了16000rpm高速減速器樣機(jī)��,我國需要加快自主高速減速器及其軸承�����、齒輪等配套關(guān)鍵零部件開發(fā)��,并強(qiáng)化電機(jī)和減速器的深度集成����。同時,新能源乘用車電力電子總成以DCDC變換器����、AC/DC車載充電機(jī)以及高壓配電單元(PDU)的集成化為另一個總成方向。

4���、 輪轂電動輪依然是新能源汽車行業(yè)發(fā)展的熱點之一�,輪轂電機(jī)發(fā)展需要從電動輪總成角度進(jìn)行集成開發(fā)��。輪轂電機(jī)集成���、安全與控制問題仍是瓶頸技術(shù)���,輪轂電機(jī)作為一個技術(shù)方向需持續(xù)關(guān)注和增加研究投入。輪轂電機(jī)在商用車(公交客車)和特種車輛(低速多輪驅(qū)動電動車輛)應(yīng)用已經(jīng)開始起步��,但輪轂電機(jī)在高速乘用車的工程化及批量應(yīng)用仍需要較長時間。